Každý zvárač vie, že zvárané konštrukcie majú prevádzkové vlastnosti, ktoré sú určené kvalitou zvarov.

Aby ste získali spoľahlivú a trvanlivú konštrukciu, je potrebné vytvoriť vysoko kvalitný šev.

Neadekvátna kvalita zvaru spôsobuje rýchlu deštrukciu zvarov a ak je hustota nedostatočná, ich tesnosť bude narušená. Proces deštrukcie sa urýchľuje pri použití konštrukcie v podmienkach vysokého tlaku.

Účel kontroly zvaru

Pred odoslaním zváraného hotového výrobku na následnú kontrolu je potrebné kontrolovať úroveň kvality jeho zvarov, čo pomáha identifikovať nielen vonkajšie vady, ale aj skryté, aby sa odstránili. Zváraná konštrukcia sa aplikuje až po dôkladnej kontrole.

Po zváraní musíte starostlivo skontrolovať šev na praskliny a nekompetentnosť.

V prvej fáze sa výrobok podrobí externému vyšetreniu a identifikuje sa rôzne chyby vo zvaroch, vrátane prítomnosti trhlín a nedostatočného prieniku. Detekcia týchto defektov je tiež dostupná voľným okom a zvyšné typy nedostatkov sú určené použitím špeciálneho zariadenia.

Existujú kontrolné zvary, ktoré sú klasifikované ako deštruktívne a nedeštruktívne. Druhé typy zahŕňajú nielen jeden spôsob externého vyšetrenia, ale aj nasledujúce typy kontroly švu:

- Kapilárnej.

- Ultrazvukové.

- Radiácie.

- Magnetické.

- Priepustnosť.

Použitie nedeštruktívnych metód kontroly nie je spojené so zmenou vzhľadu samotného výrobku. Deštruktívne metódy sa používajú pri kontrole uvoľňovania zváraných dielov v dostatočnom množstve s použitím konštantného typu zvárania a rovnakých podmienok.

Kontrola a skúšanie zvarov: kontrolné metódy

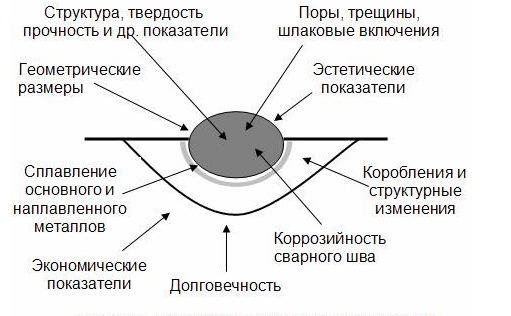

Faktory ovplyvňujúce kvalitu zvarov.

Zvary môžu byť riadené rôznymi spôsobmi, pre ktoré je zabezpečená ich klasifikácia, ktorá zahŕňa nasledujúce metódy používané pri kontrole:

- Chemical.

- Mechanical.

- Fyzický.

- Externá skúška.

Ak vezmeme do úvahy každý z nich podrobne, potom jedným z najbežnejších a najprístupnejších je externé vyšetrenie, ktoré nie je spojené s žiadnymi materiálnymi nákladmi. Použitie akýchkoľvek zvarových spojov podlieha tejto metóde kontroly, bez ohľadu na proces ďalších operácií, po ktorom nasledujú ďalšie metódy kontroly švov.

Môžete vykonať externé vyšetrenie s identifikáciou takmer všetkých typov závad na zvaroch. Tento spôsob kontroly je spojený s identifikáciou slabého prieniku, podrezania, previsnutia alebo iných defektov, ktoré sú k dispozícii na prezeranie. Na realizáciu externého vyšetrenia je možné použiť lupu, ktorá sa zvyšuje 10-krát.

Za podmienok externého vyšetrenia môže byť pozorovanie nielen vizuálne, ale aj súvisiace s meraním zvaru, uskutočňovaním meraní vopred pripravených hrán. Proces hromadnej výroby zváraných výrobkov je spojený s použitím špeciálnych šablón, ktoré vám umožnia čo najpresnejšie meranie každého parametra zvaru.

Metódy fyzickej kontroly

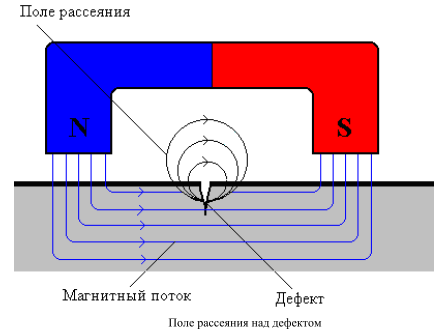

Aplikácia magnetickej metódy zvarových spojov

Schéma magnetickej metódy kontroly kvality zvaru.

Detekcia defektov v procese magnetickej kontroly je založená na schopnosti magnetického poľa ju rozptýliť. Na tento účel je potrebné pripojiť elektromagnetické jadro a potom ho umiestniť do solenoidu. Magnetizovaná zlúčenina by mala mať povrch, vopred potiahnutý železnými pilinami, v mierke, atď. Mali by sa použiť také prvky, ktoré reagujú na vzhľad magnetických polí.

Ak má zvar defekty, dochádza k tvorbe práškových klastrov, ktoré sa pri interakcii s magnetickým poľom začínajú pohybovať s tvorbou magnetického smerového spektra. Pre ľahší pohyb prášku pod vplyvom magnetických polí, zvárané výrobky klepajú, čo dáva najväčšiu pohyblivosť malým zrnám a zrnám.

Fixácia magnetického poľa disperzie sa uskutočňuje pomocou špeciálneho zariadenia, to znamená, magnetografického detektora defektov. Na určenie kvality pripojenia môžete použiť metódu porovnania so štandardom. Táto metóda je jednoduchá a spoľahlivá ako aj lacná. Metóda magnetického riadenia zvarových švov je nevyhnutná v procese ukladania potrubí, ktoré majú zodpovednú úlohu. Často sa používa pri stavbe.

Metóda radiačného monitorovania a ultrazvuková metóda

Schéma radiačnej kontroly: 1 - zdroj žiarenia; 2 - priamy zväzok; 3 - zvar; 4 - kazeta s detektorom a obrazovkami; 5 - graf intenzity žiarenia.

Radiačná metóda kontroly je spojená so stanovením defektov v akejkoľvek dutine neviditeľných zvarov. Priehľadné švy pomocou röntgenového žiarenia alebo žiarenia gama, ktoré sú schopné preniknúť kovovou štruktúrou produktu.

Žiarenie je tvorené špeciálnymi zdrojmi, röntgenovou alebo gama. Šev a zdroj žiarenia musia byť pred sebou. Usporiadanie röntgenového filmu je spojené s jeho inštaláciou v špeciálnej kazete, ktorá je nepriehľadná. Keď je fólia ožiarená röntgenovými lúčmi prechádzajúcimi cez kovovú štruktúru, škvrny zostávajú tmavšie. Je to spôsobené najmenšou absorpciou lúčov chybnými miestami.

Použitie röntgenovej metódy je bezpečné pre ľudské zdravie, ale zdroj žiarenia, to znamená röntgenový prístroj, je príliš ťažkopádny. Používajte ho výlučne v nemocnici. Intenzita zdroja žiarenia gama je významná, čo umožňuje ovládať zvary, ktoré sa vyznačujú najväčšou hrúbkou. Prenosné zariadenia a dostupnosť lacnej metódy robí tento typ riadenia najčastejším v stavebníctve.

Gama žiarenie je nebezpečnejšie ako röntgenové žiarenie, kvôli špeciálnemu tréningu. Nevýhodou použitia röntgenovej kontrolnej metódy je, že nie je schopná detekovať prítomnosť trhlín, ktoré nie sú umiestnené v súlade so smerom toku lúčov.

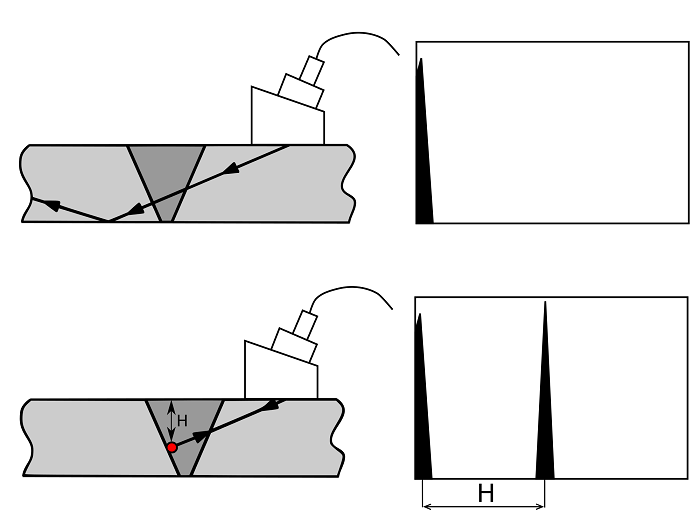

Ultrazvuková kontrola zvarov.

Použitie ultrazvukového spôsobu je spojené s použitím akustického spôsobu riadenia. To vám umožňuje identifikovať rôzne nedostatky, to znamená póry a trhliny plynu, vrátane takých defektov, v dôsledku čoho sa metóda detekcie radiačnej chyby nepoužíva.

Ultrazvuková metóda vykonáva skúšky týkajúce sa odrazu zvukových vĺn od hranice separácie médií. Použitie piezoelektrickej metódy pri vytváraní zvukovej vlny sa stalo rozšíreným ako spôsob riadenia zvaru. Základom tejto metódy je princíp vytvorenia mechanického kmitania v dôsledku aplikácie striedavého elektrického poľa.

Deštrukčná kontrola

Podmienky pre metódu mechanickej kontroly

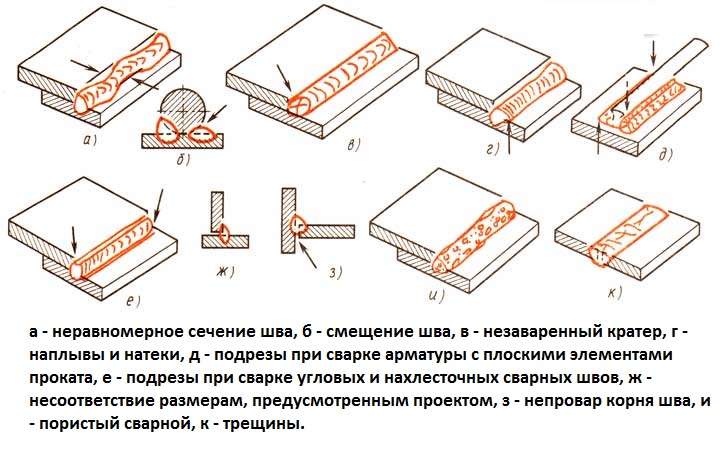

Vzor vád zvaru.

Mechanická deštrukcia výrobkov v procese skúšania metalografickou metódou je potrebná na identifikáciu vlastností zvarov.

Predmetom skúšok sú vzorky so zváranými švami, ktoré sú vyrezané zo zvarových spojov špeciálne zváraných kontrolných vzoriek spojov. Sú to vzorky vyrobené na základe príslušných požiadaviek na technologickú úroveň zváracích výrobkov v špeciálnych podmienkach. Je potrebné odobrať vzorky, ktoré majú zodpovedajúci formulár a určitú veľkosť.

Hlavným účelom kontrolných kontrol je analýza a hodnotenie:

- pevnosť zvaru;

- kvalita kovu;

- správna voľba technológie;

- kvalifikácie pracovníkov-zváračov.

Môžete porovnať vlastnosti zvarov s vlastnosťami kovu. V prípade neuspokojivých výsledkov sa nezaznamenáva súlad súčtov za danú úroveň. Mechanické skúšky sa vykonávajú na základe GOST 6996-66, kde príslušné typy kontrolných skúšok zváraných kovových spojov pre:

Parametre kontroly kvality zvaru.

- Rôzne jednotlivé sekcie a všeobecne.

- Statické napínanie a ohýbanie predmetov.

- Povaha šoku z ohybu.

- Úroveň odolnosti v podmienkach starnutia.

- Výsledkom merania vlastností tvrdosti.

Vykonávanie kontrolných testov na identifikáciu štatistického rozťahovania spojeného so stanovením úrovne pevnosti zvaru. Definícia štatistického ohýbania zahŕňa štúdium vlastností plasticity zvaru. Testy súvisiace s detekciou defektov sa vykonávajú pred vytvorením prvých nedostatkov v oblasti napínanej zóny, pričom sa berie do úvahy uhol ohybu.

Skúšky na zistenie štatistického ohybu vyrobeného pomocou technologických vzoriek odobratých z uzlov s priečnym alebo pozdĺžnym švom. Pri skúšaní ohybu a roztrhnutia nárazom sa stanoví pevnosť v ťahu. Podľa jeho zistenej tvrdosti sa skúmajú všetky konštrukčné zmeny kovu, hodnoty jeho stupňa prepichnutia po zváraní a počas následného chladenia.

Aplikácia metód makro a mikroštrukturálnej kontroly

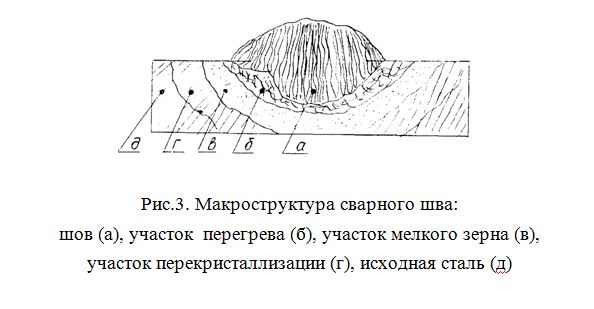

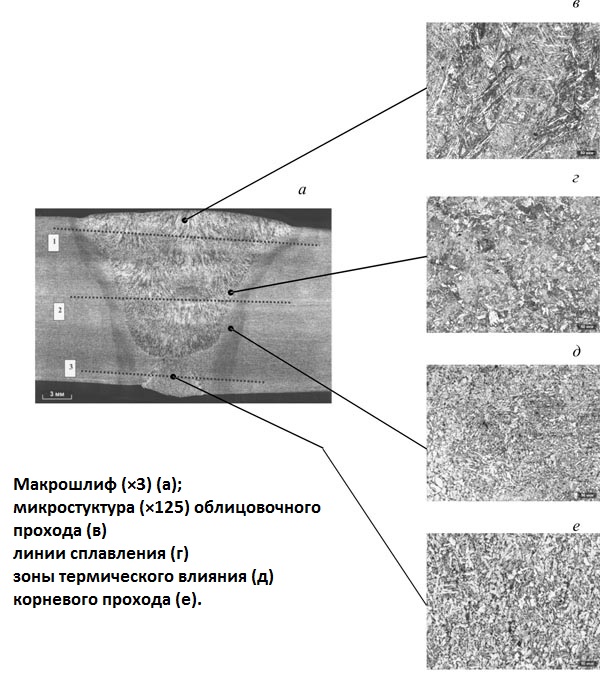

Schéma mikroštruktúry zvaru.

Štúdium kovov, ktoré sa vykonáva na základe makro- a mikroštrukturálnej metódy, zahŕňa nielen proces zisťovania prítomnosti defektov určitej povahy, ale aj určenie kvality zvarového spoja.

Makroštrukturálna metóda zahŕňa štúdium makro rezov, ktoré sú prítomné v kovových zlomoch, ktoré sa určujú pomocou lupy alebo vizuálnej kontroly. Makro-štúdie určujú povahu každej chyby, jej polohu, ak sú viditeľné v rôznych zónach zvarov.

Mikroštrukturálna analýza je spojená s analýzou štruktúry kovov. V procese výskumu je možné použiť optické zväčšenie 50-2000 krát, ak sa použije optický mikroskop. Mikroscanning je spojený so stanovením množstva kovu, detekciou jeho prepálenia, prítomnosťou oxidov v jeho štruktúre, kontamináciou zvarov, prítomnosťou nekovových inklúzií. To umožňuje skúmanie kovových zŕn, určovanie ich veľkosti, na skúmanie zmien v zložení kovu. Možné zistenie mikroskopických pórov, trhlín, iných defektov, ktoré zapĺňajú zvary.

Použitie vhodných metód na výrobu tenkých rezov v metalografických štúdiách je spojené s prípravou vzoriek na kontrolu ich vyrezaním z hlavného produktu. Vedenie metalografickej analýzy je spojené s dodatočným použitím chemických metód.

Metalografické štúdie zvaru.

Testovanie umožňuje získať zodpovedajúce charakteristiky zvarov, ktoré zohľadňujú vhodné podmienky pre použitie zváraných kovových konštrukcií. Proces kontroly je spojený s identifikáciou koróznej odolnosti výrobkov pracujúcich v agresívnom prostredí.

Všetky relevantné kontrolné metódy sa používajú v procese deštrukcie štruktúr. Priebeh týchto skúšok je založený na schopnosti konštrukcie odolať danému konštrukčnému zaťaženiu a stanoveniu deštruktívnych zaťažení s určitou bezpečnou rezervou.

Vykonávanie skúšok zničiteľných konštrukcií, monitorovanie stavu systému likvidácie, ktorý by mal byť porovnaný s podmienkami prevádzky stavby. Počet výrobkov, ktoré sa majú testovať, musí spĺňať stanovené špecifikácie, ktoré sú určené existujúcou organizáciou výrobného procesu.

Metóda nedeštruktívneho skúšania zvarov

Kontrola, ktorá je nedeštruktívna, je spojená nielen s vykonávaním externého vyšetrenia, vrátane skúmania tesnosti švov. To vám umožní zistiť chyby na povrchu, ktoré môžu byť vnútorné a skryté.

Meranie spojené s vykonávaním vonkajšej kontroly zvaru sa môže považovať za bežné z dôvodu jeho jednoduchosti. Akceptácia všetkých zváraných hotových jednotiek sa vykonáva po prvých kontrolných operáciách.

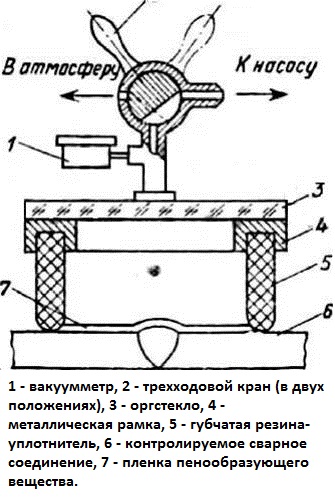

Obvod ovládania okruhu s vákuovou komorou.

Kontrola výrobkov a zostáv sa vykonáva, keď sú už úplne pripravené.

Ak externé vyšetrenie preukáže, že existujú nejaké chyby, pred začatím testovania sa musia opraviť. Kontrola tesnosti zvarov sa vykonáva metódami, ako sú:

- Kapilára (kerozín).

- Chemický (amoniak).

- Bublina (hydraulický alebo tlak vzduchu).

- Evakuácia.

Pozrime sa na tieto metódy kontroly.

Kapilárny výskum

Použitie kapilárnej metódy je založené na určitej vlastnosti kvapalín spojených s možnosťou prenikania kapilár, ktoré sú mikroskopickými trhlinami, do štruktúry kovov. Kapilárna metóda je spojená s aktivitou tekutiny v kapilárach. Kvapalina je schopná zatiahnuť kapilárami. Použitie niektorých z nich (kerozín) vám umožňuje zistiť prítomnosť defektov vo zvaroch.

Tabuľka pre kapilárnu kontrolu zvarov.

Použitie kontroly kapilár je spojené s kontrolou akýchkoľvek zváraných výrobkov bez toho, aby sa brali do úvahy ich tvary, veľkosti a materiály, z ktorých sú vyrobené. Tento spôsob je vhodnejší na detekciu rôznych nedostatkov na povrchu švov. Chyby sú neviditeľné, takže ich nemožno detegovať jednoduchým voľným okom, ako aj lupou.

Na testovanie hustotných zvarov na základe kapilárnej metódy umožňujú špeciálne látky, ktoré sa nazývajú penetranty. Dostať sa do štruktúry skúmaných materiálov s chybami na povrchu zvarového spoja, maľovať ich v jasnej farbe, čo vám umožní rýchlo vidieť trhliny.

S vysokou mierou zmáčavosti kvapaliny a najmenším polomerom kapiláry dochádza k zvýšeniu hĺbky a rýchlosti prieniku kvapaliny. V dôsledku použitia kapilárnej metódy je možné detegovať nielen neviditeľné alebo slabo viditeľné defekty s otvorenou dutinou. Táto metóda vám však umožňuje identifikovať a odstrániť end-to-end typy defektov, ak sa v procese ich detekcie používajú kerozín.

Chemická kontrola a jej aplikácia

Na kontrolu kvality zvarov chemickou metódou sa používa roztok kriedy vo vode.

Na pokrytie zvarov sa vo vode používa roztok kriedy, ktorý sa používa na úpravu prístupnej strany zvaru, čo umožňuje dôkladnú kontrolu a identifikáciu všetkých chýb. Po vysušení natretého povrchu by mal byť šev hojne navlhčený petrolejom. Ak sú švy voľné, je to odhalené, keď je na ňom nanesená vrstva kriedy a stopy petroleja.

Kontrola amoniaku sa vykonáva v prítomnosti indikátorov, ktoré môžu meniť farbu v prítomnosti alkalického média, ktoré ho ovplyvňuje. Činidlom v tomto procese je plynný amoniak, ktorý sa používa na kontrolu.

Vykonávanie testov na jednej strane pásky zo švov páskového papiera, ktorý je navlhčený v 5% roztoku špeciálneho indikátora. Na opačnej strane švu sa zlúčenina spracuje zmesou plynného amoniaku a vzduchu. Keď amoniak preniká cez voľné zvarové spoje, je znečistený v prítomnosti defektov.

Metódy riadenia hydraulického tlaku a tlaku vzduchu

Regulácia tlaku vzduchu sa vykonáva pri kontrole na základe analýzy tesnosti zvarových spojov. Na tento účel sa úplne ponoria do kúpeľa naplneného vodou. Ďalej sa dodáva so stlačeným vzduchom, pričom sa berie do úvahy úroveň tlaku, ktorá presahuje 10-20%.

Ak sú konštrukcie veľké, sú pokryté indikátormi peny po použití vnútorného tlaku na zvar. Mydlový roztok môže pôsobiť ako indikátor peny. Ak sú vo zvaroch rôzne úniky, začnú sa objavovať vzduchové bubliny. Testovanie stlačeným vzduchom alebo plynom musí byť sprevádzané dodržiavaním pravidiel požadovanej bezpečnosti.

Pevnosť a hustota výrobkov sa kontroluje monitorovaním v prítomnosti hydraulického tlaku. Pre-švy sú úplne utesnené pomocou vodotesných zátky. Sušenie vzduchových švov sa uskutočňuje fúkaním vzduchu. Potom by mal byť produkt naplnený pod nadmerným tlakom vodou, ktorá je 1, 5 - 2-krát vyššia ako úroveň pracovného tlaku. Ďalej je potrebné dodržať požadovanú dobu. Tam, kde dôjde k úniku, môžu byť zistené chyby.

Riadenie podtlaku zahŕňa testovanie zvaru, ktorý nie je možné testovať pomocou petroleja, vody alebo vzduchu. V procese testovania sa šev zaznamenáva pre prienik vzduchu cez nedostatky zvaru. Registrácia sa vykonáva na rovnakom mieste švu na tej istej strane výrobku, kde sa vytvára vákuum.