Zváranie kovov sa objavilo so vznikom kovania. Vznik stále zložitejších mechanizmov vyžadoval zlepšenie procesov kovania a zvárania. Spojenie jednotlivých častí do pevných kovacích jednotiek je zložitý a časovo náročný proces, ale pred príchodom zvárania pomocou elektrického oblúka bol jediný možný.

Zváranie je najjednoduchší a najodolnejší spôsob pripojenia rôznych kovových častí.

V súčasnosti bolo vyvinutých viac ako 150 metód oblúkového zvárania a pokračuje vývoj nových technológií.

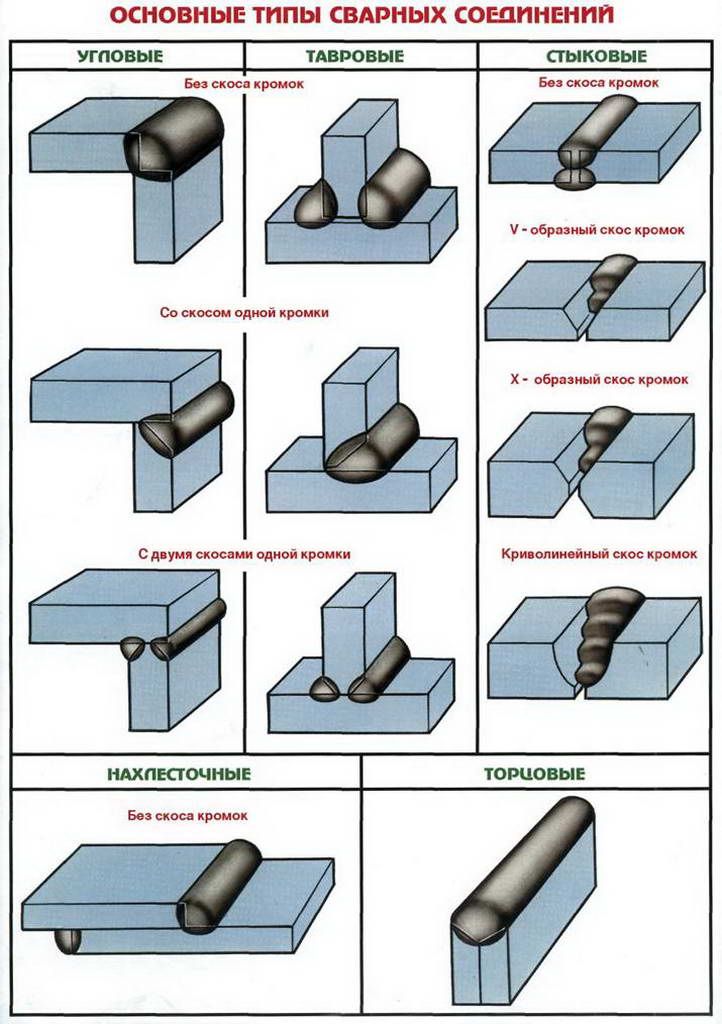

Hlavné typy zvarov

Časť spoja vytvorená v dôsledku procesu kryštalizácie roztaveného kovu sa nazýva zvar. Jednou z hlavných charakteristík zvarových spojov je zvarová noha.

Existujú dva typy zvarov (nesmú sa zamieňať so zváraním):

Hlavné typy zvarových spojov.

- Tupé zváranie: používa sa na spájanie tupých spojov, t. časti sú spojené koncové hrany. Tupý spoj sa vykonáva bez rezných hrán, s reznými a rozšírenými časťami. Hrany môžu mať zakrivený tvar, v tvare V a X. Dosky do 8 mm môžu byť zvárané bez rezných hrán, ale dosky musia byť položené s medzerou do 2 mm. V praxi sa varianty spájania často používajú na spájanie potrubí a na výrobu konštrukcií z plechov. Takéto zlúčeniny sú najekonomickejšie a menej náročné na energiu.

- Roh: sú vlastne hranaté, tvaru T a prekrývajú sa. Hrany môžu byť jednostranné a obojstranné v závislosti od hrúbky kovu. Uhol rezu je voliteľný od 20 ° do 60 °. Majte však na pamäti, že väčší uhol kosenia vyžaduje viac kovu na vyplnenie, čo znamená, že sa znižuje produktivita a kvalita.

- Elektrické zváranie sa používa na zakrytie veľkoplošných plechových konštrukcií. Používa sa napríklad pri výrobe osobných automobilov, keď je použitie pevných spojov ťažké a nerentabilné. Elektro-nitované spoje sú pomerne silné, ale nie husté.

Zvyčajne sa zváranie vykonáva naraz, ale ak hrúbka zváraného kovu neumožňuje varenie materiálu, vykonáva sa v niekoľkých prechodoch. Táto metóda sa nazýva viacvrstvová. V tomto prípade sa každá predchádzajúca vrstva následne žíha, v dôsledku tohto tepelného spracovania sa výrazne zlepšia vlastnosti a štruktúra švu.

V závislosti od konfigurácie vykonávaného prvku je potrebné zvoliť typ pripojenia. Konečný výrobok musí byť funkčný, musí prenášať konštrukčné zaťaženie a nepodliehať únavovému poškodeniu.

Výhody zvarových spojov:

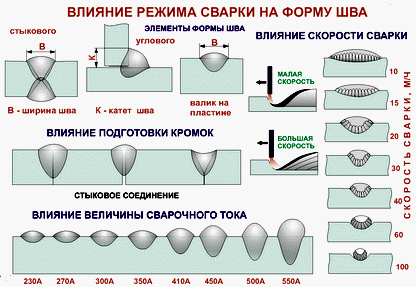

Vplyv režimu zvárania na tvar švu.

- Nízka zložitosť a jednoduchosť pripojenia.

- Malé, v porovnaní s inými typmi pripojení, hluk procesu.

- Proces môžete ľahko automatizovať.

Nevýhodou je možnosť zvyškového napätia a nespoľahlivosť práce pri vibráciách a rázových zaťaženiach.

Vlastnosti a geometria zvarov

Vo všetkých prevedeniach sú pracovné švy, ktoré vnímajú hlavné zaťaženia. Pevnostné výpočty pracovných švov sa vykonávajú pri plnom zaťažení plus 25%. Väzbové švy sa používajú na pripojenie jednotlivých prvkov - požiadavky na ne nie sú tak pevné, pretože v prípade ich zničenia nebude narušená prevádzka stavby.

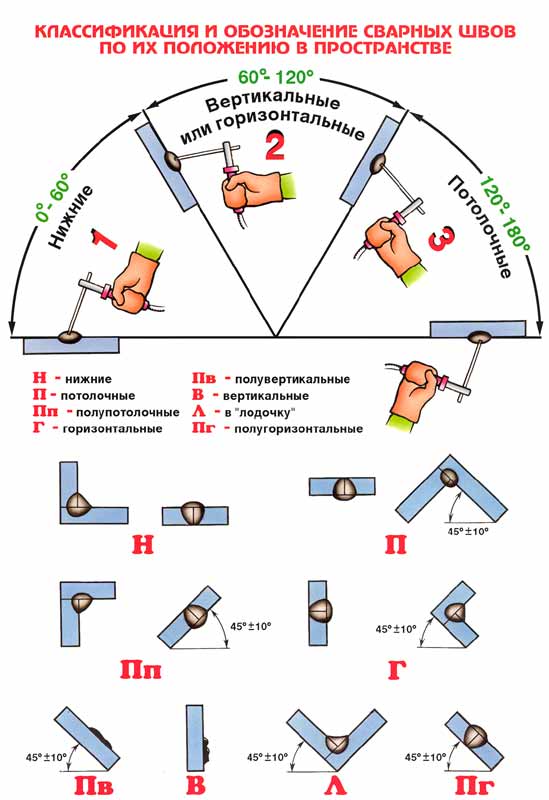

Kvalita zvarových spojov je ovplyvnená mnohými faktormi: schopnosť materiálu vytvoriť monolitický šev, aditíva a tavivá, oxidovateľnosť kovu, poloha švu: horizontálna, vertikálna, šikmá alebo stropná.

Vlastnosti zvaru sú určené najmä jeho geometrickými rozmermi.

Všeobecné geometrické parametre:

Klasifikácia a označenie zvarov.

- Šírka - vzdialenosť medzi hranicami fúzie.

- Konkávnosť (konvexnosť) - vzdialenosť medzi čiarou a základným kovom a povrchom, vizuálne prechádzajúcim pozdĺž čiary maximálnej konkávnosti (konvexnosť).

- Koreň je najnižšia časť.

Pre uhlové spoje sú charakteristické aj nasledujúce hodnoty: prítomnosť zvarovej nohy, hrúbky, vypuklosti a konštrukčnej výšky.

Noha rohového švu je noha najväčšieho rovnoramenného trojuholníka zapísaného v priereze. Pri zváraní polotovarov rovnakej hrúbky môže byť noha nastavená pozdĺž okraja, ak je odlišná, je nastavená podľa hrúbky tenšieho materiálu. Veľkosť nohy by mala zabezpečiť pevnosť spojenia, ale nadmerné zvýšenie môže spôsobiť deformáciu výrobku.

Tvar povrchu zvaru je dôležitý: konvexný, konkávny alebo plochý. Švy s konvexným povrchom - vystužené - pracujú lepšie pri statickom zaťažení. Konkávne povrchy - oslabené - lepšie odolávajú dynamickým zaťaženiam. V praxi sa častejšie používajú švy s plochým povrchom ako univerzálnejšie.

Ďalšie funkcie

Tvar povrchov švov závisí priamo od použitých elektród.

Okrem všeobecných požiadaviek na všetky vyrábané elektródy (stabilné oblúkové spaľovanie, určité chemické zloženie zvarového kovu, žiadne striekanie atď.) Sú tiež kladené osobitné požiadavky. Patrí sem získanie švu daného tvaru. Elektródy, ktorých tavenina poskytuje hustú a viskóznu hmotu, ľahko vytvárajú konvexný šev.

Voľba elektród sa vykonáva podľa technických charakteristík uvedených na každom balení v súlade so špecifikáciami špecifikovanými v projekte.

Podmienky zvárania ovplyvňujú vlastnosti a geometriu zvaru.

Pri zvýšení pevnosti prúdu sa hĺbka prieniku zvyšuje s konštantnou šírkou švu. So zvyšujúcim sa napätím sa šírka švu prudko zvyšuje s následným poklesom hĺbky prieniku. So zvýšením rýchlosti pohybu elektródy až na 50 m / h sa šírka švu znižuje a hĺbka prieniku sa zvyšuje. Zvýšenie rýchlosti o viac ako 50 m / h je iracionálne, pretože v dôsledku zlého zahrievania základného materiálu môže dôjsť k podrezaniu.

Kvalita zlúčenín sa uskutočňuje dvoma spôsobmi: deštruktívnym a nedeštruktívnym testovaním.

Nedeštruktívne testovanie vám umožňuje identifikovať vonkajšie defekty pomocou špeciálnych zváracích vzorov, interného ultrazvuku, röntgenového prenosu a žiarenia gama žiarenia.

Deštrukčné testovanie sa vykonáva vŕtaním, testovaním pevnosti v ťahu, ohybu, rázovej húževnatosti a zničením vzoriek.