Vŕtanie otvorov je typom spracovania kovov pomocou rotačných nástrojov s metódou rezania. Táto operácia je rozdelená na hlboké vŕtanie a konvenčné. V prvom uskutočnení je hĺbka otvoru väčšia ako 10 cm alebo má veľkosť viac ako 5 dostupných priemerov (d * 5). Vŕtačky dosahujú drážky rôznych hĺbok a priemerov (s niekoľkými prierezmi).

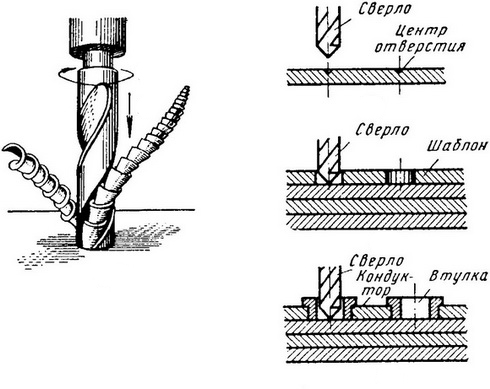

Schéma vŕtacieho kovu.

Vŕtanie otvorov do kovu je možné jedným z nasledujúcich spôsobov:

- Vykonajte rotáciu obrobku a súčasne vytvorte pozdĺžny posuvný nerotačný nástroj na vŕtanie.

- Otáčanie obrobku sa nevykonáva, zaujíma pevnú polohu.

- Jednorazový pohyb okolo jeho osi a mechanizmu a detaily.

V praxi sú tieto technológie veľmi populárne. Proces vytvárania hlbokých dier je veľmi žiadaný v takých oblastiach ako výroba rúr, metalurgia, letecký a ropný a plynárenský priemysel, výroba dosiek výmenníkov tepla a ďalšie. kovové škrupiny atď.

Hĺbkové vŕtanie: klasifikácia

Schéma vŕtania kovov.

- Podľa typu odstránenia vŕtaného obsahu (čipov) emitujte: krúžok a nepretržitý postup. V druhej metóde je vŕtaný obsah zobrazený ako časticové častice, v prvom spôsobe je prstencová rovina čiastočne odstránená ako tyč a druhá časť je odstránená trieskami.

- Podľa metódy rezania vyžarujte technológiu:

Odnoshtangovaya (STS). Tento spôsob je optimálny na výrobu polotovarov vo vysokovýkonnom alebo hromadnom výrobnom procese. Problém je v tom, že musíte použiť olejový prijímač s rôznymi prívodnými hadicami a súčasne otáčať diel. Tento systém je považovaný za najúčinnejší pri vytváraní vysoko kvalitných otvorov.

Vyhadzovač. Možnosť hlbokého spracovania s parametrami produktov priemernej kvality. Obrábanie sa vykonáva na sústruhoch s rôznymi komplexnými funkciami. Systém zahŕňa použitie ďalšej mobilnej alebo inštalovanej čerpacej stanice. Tento spôsob umožňuje získať otvory s priemerom 2 až 6 cm do hĺbky až 120 cm, vrátane prerušovaného.

Pištoľové (vrtuľové) vrtáky s prívodom chladiacej kvapaliny z vnútra. Táto možnosť je vhodná pre malé podniky, v ktorých podmienky technológie plánujú vyrábať otvory s malým priemerom.

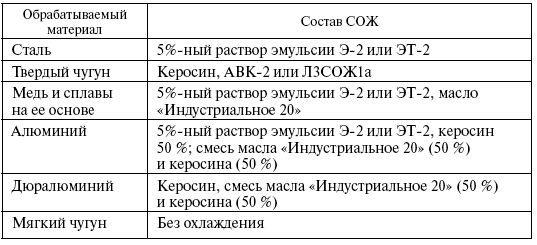

Tabuľka výber chladiva pri vŕtaní rôznych druhov kovov.

Vŕtačky s jednou frézou ľahko zapustené do univerzálneho princípu činnosti stroja. Rezačka je vyrobená z tvrdých zliatin a má v jadre drážku v tvare V. Uhol lomu môže dosiahnuť 110-1200 °. Odporúčaný priemer pre vŕtanie je 3, 5-4, 0 cm, dĺžka - d * 50. Táto metóda neumožňuje nasadenie a vystružovanie.

Automatické riadenie procesu umožňuje zvoliť: hlboký náraz s automatickou zmenou jedného alebo viacerých prevádzkových parametrov (dodávka maziva, rýchlosť otáčania atď.).

Charakteristika procesu hlbokého vŕtania

Pri hlbokom spracovaní sa dodržiavajú základné princípy technologického procesu.

Najskôr vykonajte výber rýchlosti otáčania vŕtacieho zariadenia alebo maximálnu možnú rýchlosť rezania (vŕtačky).

Sledujte zaistenie normálneho drvenia triesok, úplné odobratie obsahu vybrania.

Dôležitou odchýlkou v čase vyrezania odpadu je bezpečnostný nástroj. V tejto časti vŕtačky by nemali byť poškodené, rovnako ako otrepy a iné nedostatky. Ďalším kľúčovým kritériom pre efektívne spracovanie kovových povrchov je dodávka chladiacej a mazacej kvapaliny podľa pravidiel.

Pretože sú diely vŕtané, sprevádzané dodávkou chladiacej a mazacej kvapaliny s určitým tlakom a prietokom, do systému sa zavádzajú práce čerpacích zariadení - olejových čerpadiel alebo čerpadiel na čerpanie viskóznych látok.

Výkon systému sa volí na základe výdaja kvapaliny a požadovaného množstva tlaku na dodávku maziva.

Zásobovanie tekutinou je nevyhnutným technologickým bodom:

- Správny výstup čipu z pracovnej oblasti sa vykonáva cez olovené kanály.

- Trecia sila medzi kontaktnými prvkami je znížená.

- Prebytočné teplo vznikajúce počas dlhého vŕtania sa odstráni, kým sa vrták zachová.

- Ďalšie spracovanie výkopu.

Niektoré ťažkosti procesu

S narastajúcou hĺbkou sú ťažkosti s kopaním.

Pri hlbokom vŕtaní sa používa špecializovaný nástroj, ktorý je technicky vybavený ďalšími možnosťami použitia rezacích a iných typov zariadení. To je nevyhnutné z toho dôvodu, že používanie štandardných nástrojov neumožňuje dosiahnuť vysoký výkon procesu a niekedy ho znemožňuje.