Konštrukcia dlhých potrubí vyžaduje množstvo zvarových spojov jednotlivých potrubí. Kvalita zvárania môže mať významný vplyv na výkon celej diaľnice. Metódy riadenia zvarových spojov umožňujú hovoriť s dostatočnou mierou spoľahlivosti o ich kvalite.

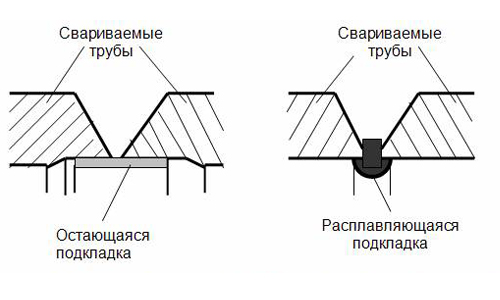

Schéma montáže potrubných spojov zváraním.

Normy vlády prísne regulujú potrebu overovania spoľahlivosti plynovodov. Takéto overenie je potrebné na zaistenie bezpečnosti ich služieb. Nedeštruktívne skúšanie zváraných potrubných spojov je zahrnuté v objektívnom systéme kontroly kvality diaľnic a je povinným a efektívnym spôsobom hodnotenia ich spoľahlivosti a bezpečnosti.

Tvorba defektov

Pri zváraní potrubí a zodpovedajúcich tepelných účinkoch v zvaroch a priľahlých oblastiach sa môžu tvoriť defekty (zlomeniny).

Vady zvaru

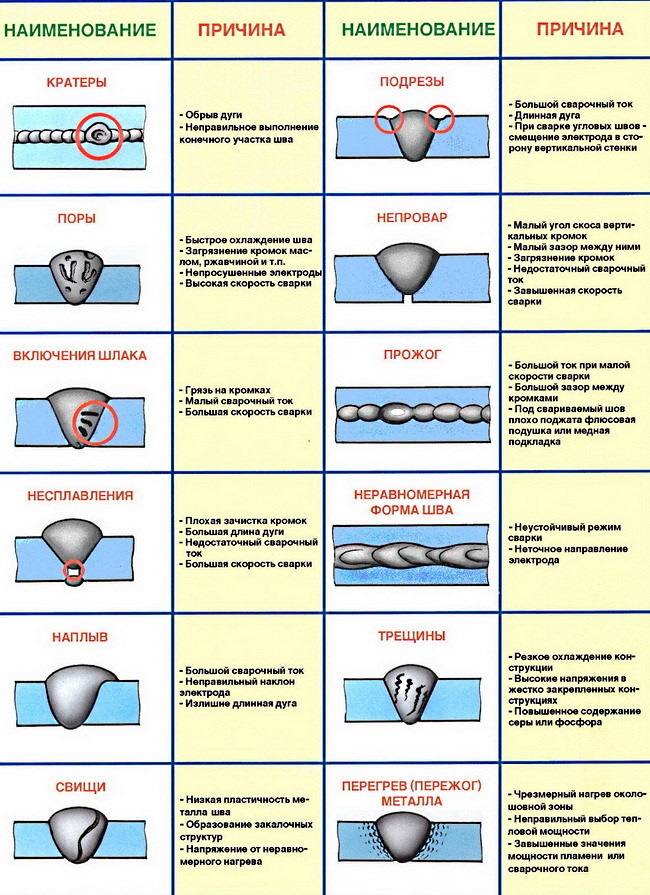

Tieto chyby počas prevádzky môžu viesť k zníženiu pevnostných charakteristík kovu, zníženiu prevádzkovej spoľahlivosti a trvanlivosti potrubia, zmenám v prepravných vlastnostiach, nedostatočnej rozmerovej presnosti a degradácii vzhľadu. Hlavnými príčinami porúch sú: porušenie zváracej techniky, používanie nekvalitných materiálov alebo nedostatočná kvalifikácia pracovníka. Viaceré závady zvarových spojov sú viditeľné vizuálnou kontrolou, ale väčšina z nich je skrytá a dá sa zistiť len špeciálnymi metódami. Inými slovami, chyby môžu byť vnútorné a povrchové (vonkajšie).

Druhy poškodení a závad

Hlavné formy defektov vo zváraných zónach je možné rozoznať: prílev hmoty, podrezanie, nerovnomerné prenikanie, trhliny a póry (vonkajšie aj vnútorné), cudzie inklúzie.

Vady môžu byť rozdelené a kvôli ich výskytu. Rozlišujú sa dve hlavné skupiny: defekty spôsobené metalurgickými charakteristikami a tepelnými účinkami a poruchy spôsobené ľudskými faktormi, porušovanie podmienok zvárania. Prvú možno pripísať kryštálovej štruktúre - trhlinám (studeným a horúcim) vo zvare a prierezu švu, pórov, trosky, štrukturálnym zmenám kovu. Z druhej skupiny sú také defekty, ako sú nenormalizované rozmery zvaru, nerovnomerné prenikanie, podrezanie, prepálenie, uzly, krátery, nevyplnený kov a niektoré iné.

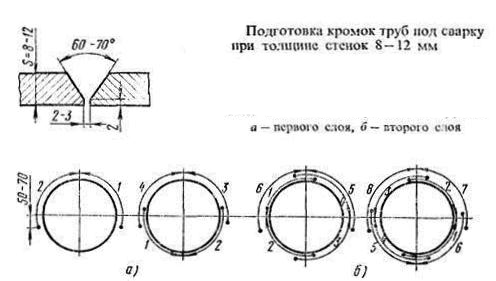

Schéma prípravy rúr na zváranie.

Porušenie veľkosti švu môže ovplyvniť spoľahlivosť potrubí, takže ak sú takéto odchýlky viac ako normalizované normami, považujú sa za chyby. Takéto chyby nepriamo indikujú prítomnosť vnútorných vád zvaru. Hlavnými defektmi tohto typu sú: ostrá nerovnosť šírky a výšky zvaru pozdĺž jeho dĺžky, strmý prechod od zóny pred zváraním k zvaru, výrazná drsnosť zvarového kovu, veľké sedlá a opasky.

Potrubia: analýza rôznych porúch

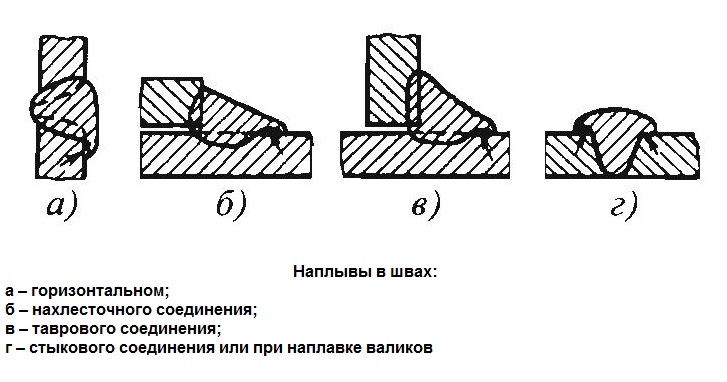

Vada zvarového spoja vo forme prepadu sa objaví, keď tavenina silno uniká do studenej zóny sutúry. Plachty môžu mať formu jednotlivých kvapiek a môžu dosiahnuť značnú vzdialenosť pozdĺž zvarového švu. Príčiny ochabnutia:

- prebytočný zvárací prúd;

- nesprávny sklon;

- pohyb elektród počas zvárania;

- ignorovať uhol potrubia, keď sú pripojené.

Prepadávanie je často sprevádzané výskytom nerovnomerného a nekvalitného prenikania zvarového kovu, ako aj vzhľadu vonkajších a vnútorných trhlín.

Schémy tvorby uzlíkov.

Zárezy sú kovové drážky, ktoré sa objavujú na hranici so zvarom. Takáto chyba znižuje skutočný prierez švu a vedie k vzniku nadmerných napätí, čo môže viesť k ich rastu do trhlín s následným zničením zvarového spoja.

Vady vo forme prepálenia sa objavujú ako diery, cez ktoré tavenina pretekala zo zváracieho bazéna. Dôvodom vzniku takejto chyby môže byť nízka rýchlosť zvárania, nadhodnotená medzera medzi koncami rúr, keď sú zvarené, a je prekročená pevnosť zváracieho prúdu. Nedostatočný alebo nerovnomerný prienik švov je spôsobený nedostatkom spoľahlivého spojenia hrán v malých oblastiach. Takáto chyba znižuje skutočný prierez zvaru a vedie k zvyškovým napätiam, ktoré môžu spôsobiť následné praskanie a zničenie kovu.

Trhliny možno pripísať najnebezpečnejším typom defektov. Môžu sa objaviť v ktoromkoľvek bode zváracieho pásma (vrátane oblasti kovu v blízkosti kovu) a majú akýkoľvek smer (pozdĺžny a priečny). Svojou veľkosťou sa delia na mikrotrhliny a trhliny. Takáto porucha je spôsobená ako nesprávnymi podmienkami kryštalizácie taveniny, tak aj prebytkom koncentrácií uhlíka, síry a fosforu vo zvarovej bazéne. Trhliny výrazne ovplyvňujú všetky hlavné parametre zváraných spojov potrubí.

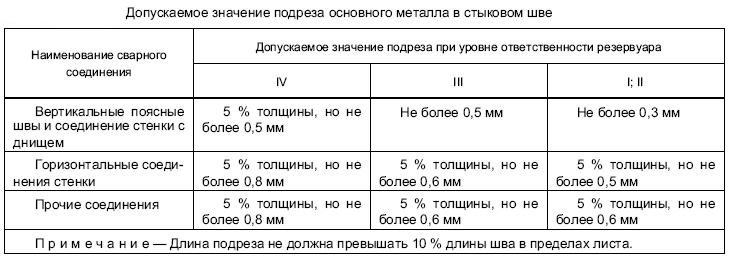

Tabuľka povolených hodnôt podrezania počas zvárania.

Cudzie inklúzie oslabujú pevnostné charakteristiky. Najnebezpečnejšia je prítomnosť troskových inklúzií vytvorených pri nedostatočnom čistení trosky z povrchu zvarov po zváraní. Tieto inklúzie výrazne urýchľujú koróziu kovu.

Vo vnútri zvaru sa zvyčajne vytvárajú póry plynu alebo vzduchu. Môžu mať jeden charakter a môžu vzniknúť v skupinách a dokonca vytvárať reťazec prázdnoty. Póry sa môžu usadiť na povrchu kovu, čím sa vytvoria priehlbiny (fistula). Póry výrazne znižujú pevnosť švov a tvorba reťazcov dutín môže spôsobiť odtlakovanie potrubia.

Porušenie štruktúry zvarového kovu alebo blízkeho bezšvového pásma sa môže prejaviť zvýšením koncentrácie oxidov, mikropórov a mikrotrhlín, hrubého zrna. Rozhodujúcu úlohu zohráva tepelný režim pri tvorbe kovovej štruktúry. Nadmerné zahrievanie vedie k tvorbe veľkých zŕn v konštrukcii. Pri horení kovu sa môžu objaviť zrná s oxidovanými povrchmi. To všetko vedie k krehkosti kovu.

Všeobecná teória nedeštruktívneho testovania

Pod metódou nedeštruktívneho testovania sa nachádza súbor metód, ktoré umožňujú určiť požadované parametre bez toho, aby bola ohrozená integrita zváraného spoja potrubia. Zvárané spoje sa musia monitorovať vo všetkých fázach prípravy, výroby a prípravy na prevádzku a pravidelne počas prevádzky.

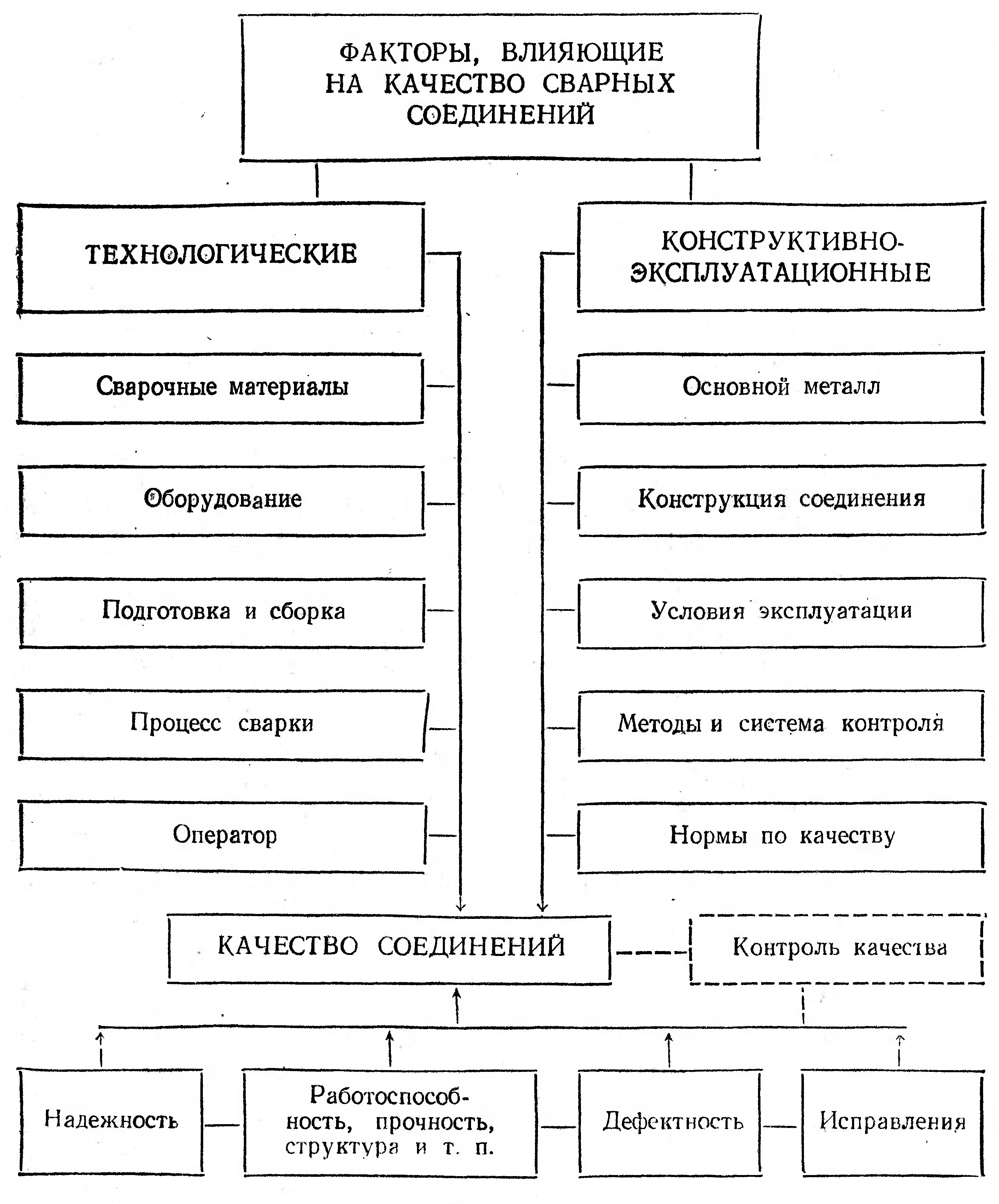

Faktory ovplyvňujúce kvalitu zvarov.

Nedeštruktívne kontrolné metódy kombinujú kontrolu pomocou externého vyšetrenia na zistenie vonkajších defektov, štúdium tesnosti zvarov zváraných spojov a metód kontroly na vytvorenie skrytých defektov pomocou špeciálnych zariadení. Nedeštruktívne testovanie je alokované ako samostatná fáza technologického procesu výroby celého potrubia.

Štátne normy prísne regulujú kontrolu zvarových spojov potrubí. Takže GOST 3242-79 definuje šesť základných typov riadenia a GOST 30242-97 klasifikuje typy defektov zváraných spojov potrubí. Hlavným účelom použitia špeciálnych metód je určenie polohy a veľkosti skrytých defektov, takže všetky techniky patria do skupiny detekcie chýb. Systém nedeštruktívneho testovania zahŕňa nasledujúce metódy: kapiláry, žiarenie, akustické, magnetické, ultrazvukové.

Vonkajšia vizuálna kontrola

Prvou metódou nedeštruktívneho skúšania zváraných spojov potrubí je externá vizuálna kontrola a meranie, ktoré sa vykonáva nepretržite vo všetkých fázach výroby a prevádzky potrubí. Po prvé, vizuálnou kontrolou zvarového spoja rúrok sa stanoví prítomnosť vonkajších defektov, ako sú prepady, zárezy, krátery pórov, prepady, vonkajšie trhliny a iné. Pri tejto kontrole sa odporúča použiť zväčšovacie sklo s desaťnásobným zväčšením.

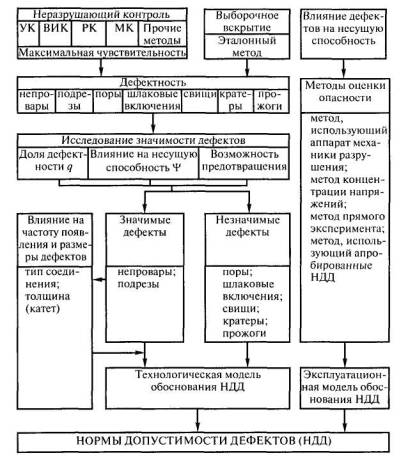

Všeobecná schéma zdôvodnenia noriem prípustnosti vád.

Ďalším krokom je meranie rozmerov zváraných prvkov a upevnenie miesta porúch. Pri meraní sa určujú nasledujúce rozmery zvaru: jeho šírka a výška, veľkosť konvexných častí a rohy na hranici so zónou blízkeho stehu. Na ovládanie veľkostí sa používajú špeciálne šablóny. Výsledky meraní zvaru sa porovnajú so štandardizovanými hodnotami stanovenými štátnymi normami pre tieto typy zvárania.

Skúška tesnosti

Zvárané rúrové spoje musia byť nepriepustné pre tie látky (kvapaliny alebo plyny), ktoré sa prepravujú týmto potrubím. Riadenie tesnosti (nepriepustnosť) sa vykonáva po montáži potrubia. Zahŕňa tieto základné metódy overovania: kapiláry, chemické látky, bublinky, ako aj vysávanie a používanie zariadenia na vyhľadávanie únikov.

Kontrola zváraných spojov kapilárnou metódou je založená na vlastnostiach petroleja používať kapiláry na prenikanie vnútornými dutinami (póry, trhliny). Na kontrolu tesnosti zvaru sa aplikuje vodný roztok kriedy a suší sa. Zo strany švu oproti povrchu natretému kriedou je povrch hojne zalievaný petrolejom. Ak dôjde k úniku, na kriedovom povrchu sa objavia stopy petroleja. Pri použití petroleja bude možné určiť prítomnosť vnútorných defektov s veľkosťou menšou ako 0, 1 mm.

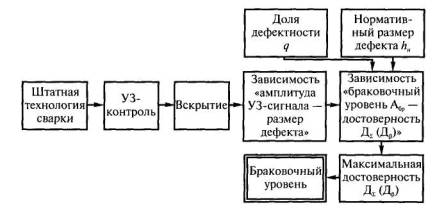

Schéma výberu úrovne odmietnutia ultrazvukovým testovaním tupých švov.

Kontrola tesnosti s použitím amoniaku je založená na farbení indikátora pri kontakte s alkáliou. Indikátor je roztok fenolftaleínu alebo ortuťovej kyseliny dusičnej, reakčným činidlom je amoniak v plynnom stave.

Metóda kontroly bubliniek zahŕňa kontrolu tlaku vzduchu. Stlačený vzduch sa čerpá do rúrky a tesnosť zvaru sa kontroluje bublinkami, keď je potrubný úsek ponorený do vodného kúpeľa. Skúška môže byť založená na detekcii vodných bublín pri vytváraní hydraulického tlaku vo vnútri potrubia. Pred testovaním sa povrch potrubia vysuší a počas testovania sa vytvorí vnútorný tlak vody, ktorý prekročí pracovný tlak v potrubí o 1, 5-násobok.

Pri riadení zvarových spojov kritických potrubí sa používa kontrola pomocou plynového elektrického vyhľadávača netesností. Na testovanie sa používa plynný hélium, ktoré má vysokú priepustnosť. Špeciálna sonda na zisťovanie úniku detekuje vzhľad plynu a elektronická jednotka analyzuje jej množstvo a stupeň tesnosti zvaru.

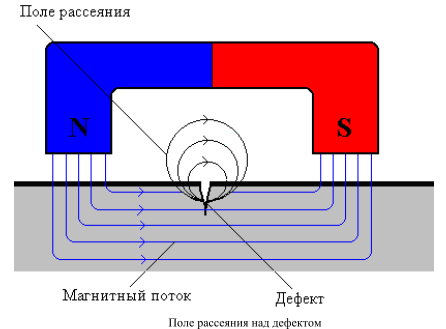

Spôsob inštalácie magnetickej chyby

Schéma magnetickej metódy kontroly kvality zvaru.

Nedeštruktívne skúšobné metódy pre zvárané spoje potrubí, berúc do úvahy magnetické vlastnosti materiálov, umožňujú určiť polohu defektov štúdiom magnetického rozptylu v nerovnomerných štruktúrach počas magnetizácie kovu zváranej zóny. Časť potrubia je magnetizovaná pomocou elektromagnetu umiestneného vo vnútornej dutine alebo navíjaním drôtu navíjania cez zvarový šev. Test sa vykonáva metódou práškovej, indukčnej alebo magnetickej, ktorá sa líši spôsobom merania disperzie magnetického toku.

Metóda kontroly prášku zahŕňa použitie magnetického prášku (železných pilín) uloženého na povrchu zváranej oblasti. Keď sa v prášku vytvorí magnetické pole, častice sú orientované a obraz magnetického spektra je jasne vytvorený. Takže môžete odhaliť trhliny a póry v značných hĺbkach. Na riadenie pomocou indukčnej metódy sa používajú hľadači, v ktorých sa vytvára elektromotorická sila pod vplyvom rozptylového magnetického toku. V tomto prípade sa ozve zvukový signál alebo sa objaví svetelný signál. Metóda magnetografického riadenia umožňuje zaznamenávanie disperzného toku na magnetickú pásku umiestnenú na povrchu zvarového spoja. Pomocou magnetického detektora defektov sa prítomnosť defektov stanoví porovnaním výsledkov získaných so štandardom.

Radiačná metóda

Nedeštruktívne radiačné metódy riadenia zvarových spojov potrubí sú založené na vlastnostiach röntgenového a gama žiarenia. Kov pohlcuje žiarenie inak v prítomnosti defektov alebo štrukturálnych zmien, ktoré zohľadňujú tento spôsob overovania. Zvary sú preniknuté lúčmi pomocou špeciálnych zdrojov žiarenia. Lúče sú upevnené na špeciálnom filme, kde oblasti stmavnutia indikujú prítomnosť defektov. Umiestnenie a ich rozmery sú ľahko rozoznateľné. Zdrojmi žiarenia sú široko používané zariadenia RUP 150-1 a RUE 120-5-1.

Postup testu je podobný röntgenovému vyšetreniu. Penetračná schopnosť lúčov gama je vyššia ako schopnosť röntgenových lúčov, čo zvyšuje možnosti radiačnej metódy riadenia zvarových spojov.

Ultrazvuková metóda

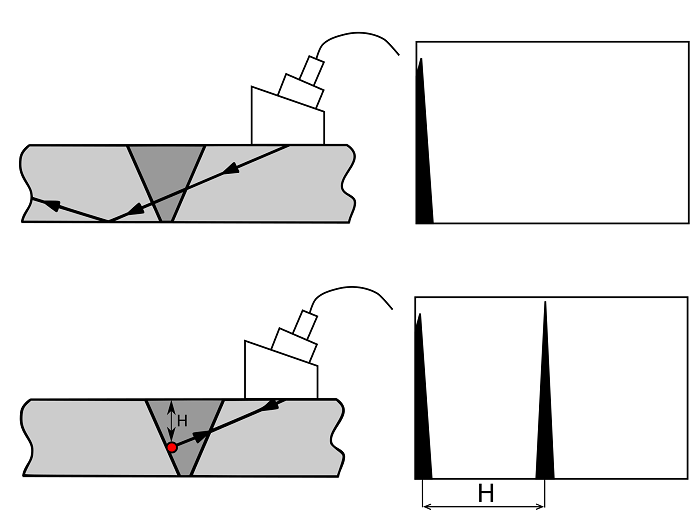

Ultrazvuková kontrola zvarov.

Nedeštruktívna ultrazvuková metóda riadenia zvarových spojov je široko používaná na upevňovanie defektov vo veľkom množstve kovov. Táto metóda využíva vlastnosti ultrazvukových vĺn prenikať materiálom do značnej hĺbky a rozptyľovať sa na hraniciach defektov. Zdrojom vlny je piezokryštál umiestnený v špeciálnej doske (sonda).

Ultrazvuk sa aplikuje v inom uhle od 40 do 73 ° C, aby sa zabezpečil úplný obraz. Ďalšia doska zariadenia zachytáva odrazené vlny. Ako ultrazvuková metóda je najpoužívanejšou metódou metóda echo, pri ktorej zariadenie zaznamenáva priamy odraz impulzu z chyby (echo). Pri kontrole zvarových spojov potrubí sa používajú ultrazvukové detektory chýb typu TUD-320 alebo TUD-310. Okrem toho sa používajú tieňové a zrkadlové tieňové metódy detekcie ultrazvuku.

Nástroje a zariadenia odporúčané na nedeštruktívne skúšanie zvarov potrubia: \ t

- lupa;

- nóniom;

- mikrometer;

- indikátor hĺbky;

- zvarové vzory;

- Röntgenové, radiačné, ultrazvukové a magnetické detektory defektov;

- indikátor úniku;

- analyzátor plynu.

Nedeštruktívna analýza zvarových spojov potrubí je dôležitým prvkom na zabezpečenie spoľahlivosti a bezpečnosti. Jeho správanie sa riadi normami a nevyhnutne pri výrobe a prevádzke potrubí.